La industria automotriz exige procesos ágiles, flexibles y sin interrupciones. En este contexto, Lean Manufacturing es una herramienta clave para eliminar desperdicios, reducir costos y mantener estándares de calidad estables.

Este enfoque productivo, originado en Toyota, se basa en cinco principios: identificar valor desde el cliente, mapear el flujo de valor, lograr un flujo continuo, producir según demanda real y mejorar continuamente cada proceso.

¿Qué es Lean Manufacturing?

Lean Manufacturing busca eliminar todo aquello que no aporta valor al producto final: tiempos muertos, movimientos innecesarios, exceso de inventario o defectos. En la industria automotriz, esta filosofía permite:

Adaptarse mejor a la demanda de mercado.

Reducir retrabajos y errores en línea.

Evitar acumulación de stock.

Mejorar el tiempo de respuesta en producción.

Beneficios del Lean Manufacturing en plantas automotrices

Menos desperdicios: Menos material ocioso, menos energía usada en tareas innecesarias.

Más calidad: Al reducir errores, se mejora la confiabilidad del producto final.

Mayor flexibilidad: Es posible ajustar procesos rápidamente ante cambios de diseño o demanda.

Mejor experiencia del cliente: Entregas más rápidas y con menos variabilidad.

Herramientas Lean aplicadas a la industria automotriz

1. 5S

Organiza el espacio de trabajo para hacerlo más seguro y eficiente. Clasificar, ordenar, limpiar, estandarizar y sostener se aplica en cada puesto de trabajo de la línea de producción.

2. Just-in-Time (JIT)

Entrega de piezas exactas, en el momento preciso. Reduce inventario intermedio y acelera el ensamblaje.

3. Análisis Modal de Fallos y Efectos (AMEF)

Identifica posibles fallos antes de que ocurran. Previene problemas desde diseño o en las primeras etapas de fabricación.

4. Kanban

Sistema visual que permite gestionar el flujo de materiales. Evita paradas por falta de insumos y mantiene el ritmo de producción.

5. Kaizen

Mejora continua. Pequeñas optimizaciones constantes permiten eliminar pérdidas de tiempo o recursos en distintas fases.

Desafíos para aplicar Lean en la industria automotriz

Cambio cultural: La resistencia a modificar procesos o roles puede frenar la adopción de herramientas Lean.

Capacitación: Es necesario que cada área entienda la lógica y los beneficios del sistema para aplicarlo correctamente.

Cadena de suministro alineada: JIT requiere una logística sin interrupciones. Si un proveedor falla, afecta toda la línea.

Lean Manufacturing + Mantenimiento Predictivo

Integrar Lean Manufacturing con mantenimiento predictivo permite sostener la eficiencia operativa. Evita que fallos mecánicos interrumpan el flujo de producción.

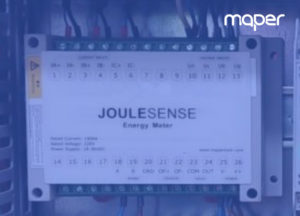

Gracias al uso de sensores inteligentes, es posible:

Medir vibraciones y temperatura en tiempo real.

Detectar señales tempranas de desgaste.

Planificar mantenimiento sin frenar la producción.

En Maper, conectamos tus activos críticos a la nube para anticipar fallos y tomar decisiones basadas en datos.

Aplicar Lean Manufacturing ayuda a reducir desperdicios, optimizar procesos y mantener la continuidad operativa en el sector automotriz. Cuando se combina con tecnología de monitoreo predictivo, el resultado es una producción más estable, rentable y alineada con la demanda real.

Descubrí cómo Maper puede ayudarte a aplicar mantenimiento predictivo en un entorno Lean.